В дополнение к сигнализаторам СИУР, которые наше предприятие поставляет в Китай еще с 2021 года, с 2025 года КБ «Физэлектронприбор» начало поставки в КНР влагомеров.

В январе мы изготовили для контроля шихты на металлургического комбинате в Китае влагомер FIZEPR-SW100.10.46. Во влагомерах данного типа применен новый принцип измерения с контролем резонансной характеристики датчика по фазе распространяющейся в материале электромагнитной волны. Это единственные в мире влагомеры, за исключением радиоизотопных, которые позволяют контролировать влажность материалов с высокой электропроводностью. Видео работы установки с влагомером FIZEPR-SW100.10.46 приведено ниже.

Позднее тот же заказчик запросил у нас измеритель влажности шихты на ленте конвейера. Из предложенных вариантов они выбрали влагомер FIZEPR-SW100.17.12. Видео работы установки с влагомером см. ниже.

Что касается микроволновых сигнализаторов, закупаемых промышленными фирмами Китая, то выбор этих приборов обусловлен тем, сигнализаторы модификации СИУР-03В2.5М обладают экстремально высокой чувствительностью, превышающей 90дБ, что соответствует ослаблению СВЧ-сигнала на расстоянии между приемным и передающим блоками, равном 800м.

Указанные сигнализаторы были разработаны по запросу фирмы Beijing Weifeng Technology Co., Ltd (Пекин, Китай) для применения в установках сухого тушения кокса (УСТК). При сравнительных испытаниях сигнализаторов разных фирм, проведенных в 2022г. в Китае, только сигнализаторы СИУР-03В2.5М обеспечили надежное измерение уровня с зондированием сквозь стены установок УСТК, причем, толщина стен доходила до 1м. С тех пор в Китай были поставлены десятки комплектов СИУР-03В2.5М, которые успешно эксплуатируются на нескольких заводах производства кокса Китая.

На нижних фотографиях показан стенд фирмы Beijing Weifeng Technology Co на ХХ Международной конференции, проводившейся в Шанхае в октябре 2024 и посвященной развитию коксохимической промышленности.

Конструкция сигнализаторов СИУР-03В защищена патентом RU 2631519, с которым можно ознакомиться на сайте: https://fizepr.ru/patenty

Описание и параметры СИУР-03В2.5М приведены в руководстве по эксплуатации:

Siur-03v2.5m_ Rus Manual_ Wer.10.3.pdf

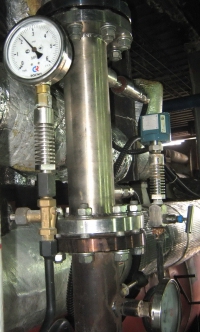

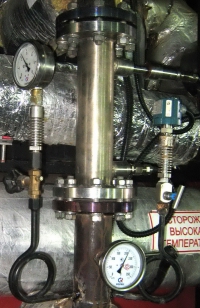

Наши коллеги из КНР при установке сигнализаторов СИУР применяют неожиданные для нас технические решения, показанные на фотографиях ниже.